máquina de fundición de plomo máquina de colada continua máquina de fundición de lingotes de plomo horizontal a precios

Máquina de fundición de lingotes de aluminio

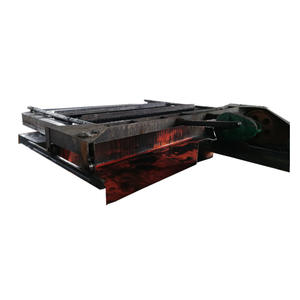

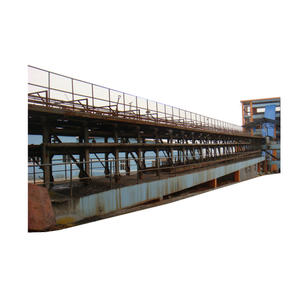

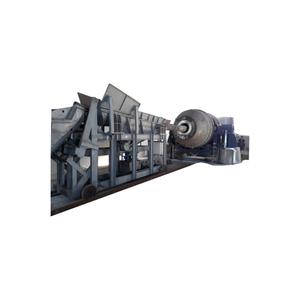

La máquina de fundición de lingotes de aluminio se compone de un marco, una lingotera, un mecanismo de desmoldeo, un mecanismo de transmisión principal, un dispositivo de enfriamiento por agua (o un dispositivo de enfriamiento por rociado de agua), un distribuidor de líquido de aluminio, etc. Esta máquina no solo se utiliza para la fundición de lingotes de aluminio, sino que también para fundición de lingotes de zinc y fundición de lingotes tipo gofre de aleación intermedia a base de aluminio.

El líquido de aluminio en el horno de fusión fluye a través del canal de flujo de líquido de aluminio hasta el canal de flujo de vertido y entra al tambor de distribución de la máquina de fundición de lingotes de aluminio. El tambor de distribución funciona sincrónicamente con la velocidad de funcionamiento de la máquina de colada de lingotes. El distribuidor tiene varios puertos de aluminio distribuidos uniformemente, cada puerto alineado con la lingotera de aluminio en funcionamiento. El caudal de líquido de aluminio durante el vertido se sincroniza con la velocidad de la máquina de colada de lingotes, lo que garantiza la profundidad del líquido de aluminio en el molde de lingotes de aluminio.

Este equipo se utiliza ampliamente en fabricantes de lingotes de aleación de aluminio y lingotes de aleación de zinc. Tiene las características de distribución automática de agua de aluminio, velocidad de fundición ajustable, roscado y desmolde automático de lingotes, alta eficiencia de producción, peso uniforme de lingotes de aluminio, sin extremos grandes ni pequeños y superficie lisa.

El proceso de fundición tiene un alto grado de automatización y baja intensidad de mano de obra. El molde de fundición está hecho de hierro dúctil, con una larga vida útil.

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy