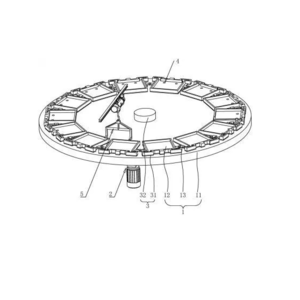

Horno rotatorio de batería de plomo para chatarra reverberante de fusión de aluminio 5T

Horno de fundición rotatorio

Un horno rotatorio es un tipo de alto horno, cuyo cuerpo es un recipiente cilíndrico inclinado que puede girar. El principio del horno rotatorio es utilizar el efecto de alta temperatura y alta velocidad Redox para mezclar el mineral y el coque, calentar y fundir rápidamente en el horno y separar el metal y la escoria residual.

Las partes internas del horno rotatorio se dividen en diferentes áreas, siendo la capa superior la zona de combustión, donde el coque y el oxígeno reaccionan para producir un flujo de gas a alta temperatura y alta presión. El gas fluye hacia abajo y entra en la zona de reducción. El mineral y el coque sufren una reacción de reducción en la zona de reducción y el metal se reduce. El metal fluye hacia abajo a lo largo del cilindro del horno y finalmente llega a la zona de escoria, donde se separa de la escoria residual.

El horno rotatorio tiene las ventajas de una alta capacidad de producción y una alta eficiencia de fusión, y puede fundir diversos materiales metálicos como hierro, acero y aleaciones. En la industria siderúrgica, los hornos rotativos se han convertido en uno de los principales equipos de fabricación de acero, ampliamente utilizados en campos como la siderurgia, la fabricación de hierro y la recuperación de chatarra.

Restos de plomo, Rejilla de plomo, Restos de baterías de plomo ácido, adaptables a diferentes materias primas.

El horno rotatorio para fundición de plomo consta de un host rotatorio, un revestimiento del horno resistente al fuego, un sistema de combustión, un sistema hidráulico, un sistema de transmisión por corona y un sistema de humos. Tanto la carga como la descarga pasan a través de la boca del horno instalada con una puerta del horno. Durante la carga y descarga, se puede abrir la puerta del horno instalada con un quemador. Las máquinas auxiliares están equipadas con una máquina de alimentación automática de soporte, una máquina automática de bolsas de escoria (sopa) y rastrilladora de escoria, y una máquina automática de fundición y apilamiento de lingotes. A través de estos equipos de soporte, se puede realizar la operación automática de todo el proceso.

Los detalles incluyen:

- Material Refractario de base Cromo-Magnesio

- quemador de aire-combustible o quemador de oxi-combustible o quemador de aceite pesado

- Apertura de puerta de alimentación mediante panel de control local y mediante mando a distancia

- Sistema de accionamiento de puerta con grupo hidráulico;

-Sistema de rotación 0 - 1 rpm con controlador de velocidad variable (por VFD)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy